Actualités

Retrouvez ici les moments forts, les événements, la presse ou l'expertise d'Evosens dans les domaines de l'optique et de la photonique.

Bancs de test et bancs de montage : fiabilisez vos développements grâce à l’ingénierie optique

Le banc de test : tester, contrôler, mesurer

Quand une entreprise technologique ou industrielle conçoit un produit, elle utilise généralement des bancs de test pour vérifier que le produit en situation opérationnelle correspond bien à ses spécifications initiales. Cela peut-être nécessaire pour obtenir des certifications obligatoires, dans l’aéronautique par exemple. Mais cela peut aussi répondre à un objectif de qualité visant à mettre sur le marché un produit ou une série de produits avec un niveau de qualité homogène et validant les spécifications initiales.

Aéronautique, électronique, automobile, santé : tous les équipements pointus doivent passer l’épreuve du banc de test. Bien souvent, les bancs de test sont des systèmes complexes composés d’éléments matériels mais aussi logiciels. Leur conception et leur mise en œuvre peut donc nécessiter des compétences multiples aussi bien en électronique, informatique ou encore en mécanique. Mais aussi parfois en optique pour les bancs de test nécessitant un traitement de l’image

On retrouve différents types de bancs :

– Les bancs d’assemblage facilitant la fabrication ou le montage

– Les bancs de réglage qui permettent de mesurer certaines caractéristiques du système afin d’en optimiser la mise au point

– Les bancs de validation permettant de valider certaines fonctionnalités ou la totalité d’un produit.

Un banc de montage électronique, mécanique, informatique et optique

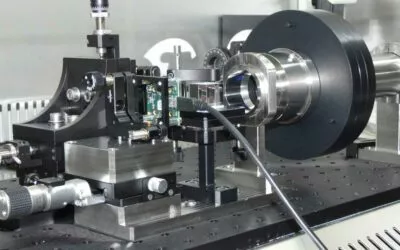

Le bureau d’étude optique d’Evosens a conçu et réalisé un banc d’assemblage permettant l’ajout et l’alignement de capteurs à rayons X, pour un client issu de l’industrie médicale. L’intérêt de l’ajout de capteurs complémentaires est d’obtenir des images bénéficiant d’une précision visuelle plus importante et d’éviter le développement de nouveaux capteurs, coûteux en développement.

Développé en 9 mois, le banc d’assemblage a pour objectifs :

1. de pouvoir ajouter des capteurs complémentaires pour étendre la zone de captation des rayons X.

2. De les positionner avec précision, dans l’alignement exact des capteurs connexes (contrainte de positionnement inter capteurs de 0.1mm ± 0.01mm)

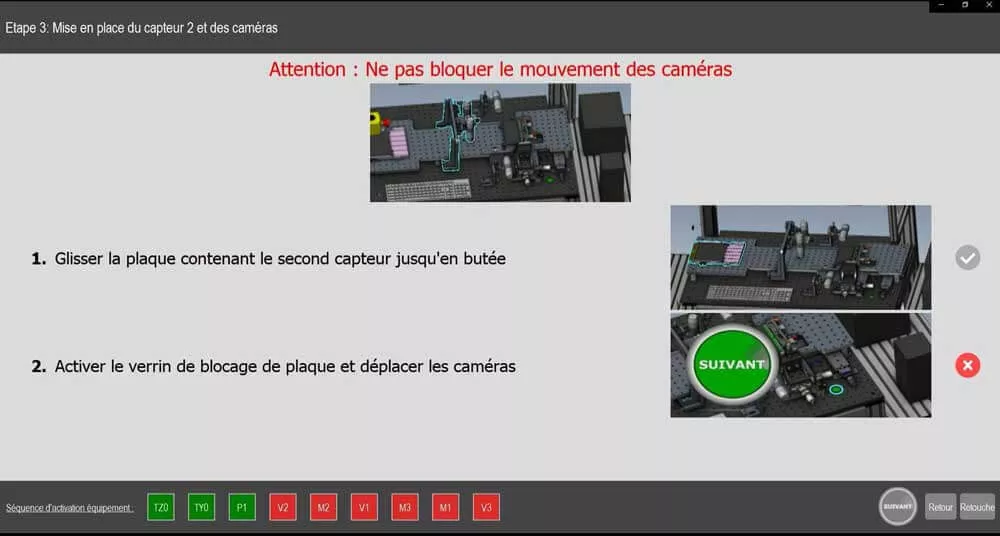

La conception du banc d’assemblage a mobilisé les expertises techniques d’Evosens en électronique, optique, mécanique et informatique. Le dispositif comprend en outre une IHM (interface homme machine) permettant à des opérateurs non-experts de réaliser en autonomie les opérations d’alignement des capteurs.

Un système de vision par reconnaissance de forme

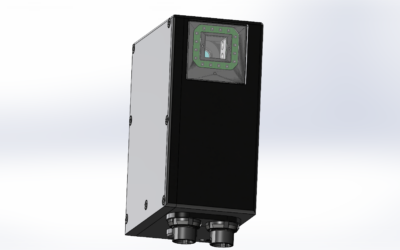

Pour répondre aux contraintes de positionnement inter-capteurs de 0.1mm ± 0.01mm, les ingénieurs optiques d’Evosens ont intégré dans le banc d’assemblage des systèmes de microscopie vidéo possédant des profondeurs de champs importantes et des hautes résolutions (5MP). 4 caméras (2 caméras pour une vision du dessus et 2 pour une vision latérale) ont été utilisées afin de garantir un contrôle tridimensionnel des capteurs à assembler. En complément de celui fourni par les caméras, un système d’éclairage spécifique a été développé pour permettre le traitement d’image. Ce système de microscopie vidéo permet de repérer la position des capteurs et de contrôler leur déplacement lors de leur assemblage (ou aboutement). L’ensemble de l’opération est piloté par une IHM réalisée sur-mesure.

Dans l’image suivante, on voit ainsi à droite le capteur en cours d’assemblage. Issue d’une reconstruction informatique, cette vue microscopique permet à l’opérateur de positionner exactement au bon endroit le nouveau capteur et de corriger son assiette, pour garantir un alignement parfait des capteurs.

Reconstruction de la vue de la tranche des capteurs à assembler

Une mécanique de précision

Afin d’optimiser les déplacements des capteurs lors du process d’assemblage, Evosens a intégré un système de translation sur rails de guidage actionnés par des vérins pneumatiques permettant un premier niveau de positionnement. L’opérateur peut ensuite affiner la position des capteurs au moyens de systèmes de translation micrométrique en X, Y et Z. Le système peut ainsi déplacer les capteurs sur des courses de 250mm avec une résolution de déplacement allant jusqu’au µm.

Un assemblage précis, ergonomique avec une assistance vidéo

Issu de l’ingénierie optique d’Evosens, le dispositif comprend une IHM spécifique. Développée en langage C++, elle répond aux différents besoins :

– Traitement d’image en temps réel : Le logiciel récupère le flux des 4 caméras en temps réels et traite les images afin de détecter les capteurs à assembler et calculer les distances entre eux.

– Facilitation du processus d’assemblage : L’interface graphique a été pensée de manière à pouvoir être utilisée par des utilisateurs non spécialisés. Le processus d’assemblage est découpé en différentes étapes de manière séquentielle afin d’éviter au mieux les erreurs de manipulation

– Traçabilité des assemblages en production : Le logiciel est interfacé avec le système d’information du client afin d’y enregistrer les procès verbaux issus des assemblages.

Réalisé sur mesure par Evosens, l’interface homme machine accompagne l’opérateur à chacune des étapes du process.

Ces articles pourraient vous intéresser…

Vous voulez développer ou industrialiser un projet en intégrant de la photonique ?

Toute l'équipe est là pour vous accompagner et vous aider à trouver les meilleures solutions.

Nous sommes à votre disposition pour en discuter.